por Carlos Berrueta.

Es muy común escuchar hablar en cursos y coloquios Molineros sobre cuál es la característica del mejor rayado a adoptar y cada participante trata de hacer valer la opinión que al respecto tiene formada de acuerdo a su preferencia o experiencia sobre el tema. No obstante si hablamos de rayados de caracteristicas más o menos lógicas las diferencias o ventajas de tal o cual característica de rayado son mínimas.

Lo que si es importante, mas allá de la forma, es el estado, que es el principal requisito a tener en cuanta, tener siempre en el Molino cuando hablamos de los bancos de determinado pasaje un estado intermedio o sea que tendremos rollos con muy poco desgaste, rollos con desgaste medio y otros con fecha próxima de recambio, para lo cual es necesario llevar una Planilla o Programa de Control de cambio de rollos, como así también contar con un Inventario actualizado con los rollos de repuesto, ademas de una Tabla de Rayado donde figuran las caracteristicas principales del rayado para cada pasaje,(Ángulos de Filo y Dorso, Numero de Estrias x cm., Inclinación, Espejo o Meseta, etc.)

CARACTERISTICAS de RAYADO

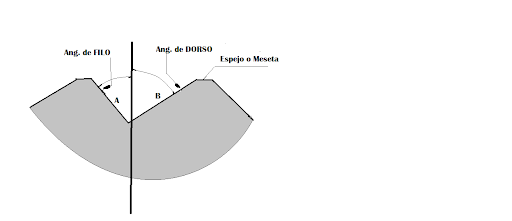

Existe en forma más o menos generalizada la tendencia a utilizar estrías que tienen ángulos de 65º y 45º es decir que el total del ángulo es de 110º, este valor de 110º hace que la estría se vacíe bien, ya que si las estrías son demasiado cerradas, se corre el riesgo de que éstas se llenen y en este momento se reduce el caudal, si se observan las estrías en el espacio reductor, imaginamos I R en la posición D/D, tenemos tres regímenes de velocidad, el producto que está en la parte de la estría del rollo rápido, el producto llevado por la parte hueca de la estría del rollo lento y el producto del centro del espacio reductor que pasa a una velocidad intermedia, con esto se indica que las partes huecas de las estrías participan del caudal en forma importante y para nada despreciable.

El volumen de la estría depende de la altura H y como el ángulo α = 45º y β = 65º, si la dimensión de la estría es “d” tendremos que la altura se calculará en función de las sumas de las tangentes de los ángulos, calculando luego la sección de la estría.

Es preferible utilizar estrías pequeñas en IR, cuando se trata de adelantar la molienda, la dimensión de las sémolas será e + H, todo lo que pasa de esta dimensión estará como cortado por la otra estría, si se acercan los cilindros, disminuyendo “e”, se disminuye en forma importante la producción de sémola gruesa, ya que son destruidas por las estrías y ahí estaríamos transformando esta primera rotura en un reductor rayado.

Lo más importante en sí no es la característica o forma de las estrías, sino su estado; un mal estado incrementa la energía consumida por el banco, calienta los productos dificultando ello el cernido.

La posibilidad de vida o duración de las estrías es aproximadamente la siguiente, y todo se relaciona por el trigo que pasa por I Rot. y para 1 metro de longitud.

DURACION ESTIMADA del RAYADO

-IR = 25 a 30.000 Tn./metro

-IIR = 40 a 50.000 Tn./metro

-IIIR = 60 a 80.000 Tn./metro

-IVR = 80 a 90.000 Tn./metro

-VR = 100.000 Tn./metro

-R1f y R2 = 50 a 60.000 Tn./metro

EL MANTENIMIENTO DE LOS ROLLOS LISOS

No debe olvidarse tampoco de rectificar, mantener y matear los rollos de los pasajes lisos, en períodos que aproximadamente coinciden con el de los cilindros de II Rotura.

La vida útil de un cilindro o de sus estrías depende del grado de limpieza del trigo y de la dureza de la fundición, por ejemplo en cilindros fundidos en moldes estáticos la dureza decrece muy rápido del exterior hacia el interior, no sucede lo mismo cuando los cilindros son centrifugados, teniendo éstos un espesor dado de dureza homogénea y estable.

Tener en cuenta ademas que los rollos que se destinan a Roturas tienen mayor dureza que los que se destinan a pasajes lisos. No es aconsejable, como he oído opiniones en algunas oportunidades rayar rollos de pasajes lisos para aprovechar su buen diámetro, dado que en esos casos la duración del rayado será mucho menor que la normal.

DUREZA DE LOS ROLLOS

Para el caso de los rollos de pasajes de Rotura, (Rayados) es aconsejable una dureza de entre 480 y 530 Brinel. Mientras que los que se destinan a pasajes Lisos la dureza esta en el orden de 380 a 420 Brinel.

La evidencia de la conveniencia de mantener el rayado en buen estado, además de que con estrías gastadas no se logra el efecto y rendimiento deseado, es el mayor consumo de fuerza motriz; por ejemplo un cilindro de IR gastado consume un 20% más de energía, si IR insume el 20 % de la potencia gastada en cilindros y los cilindros el 60% del total del molino, podemos evaluar la importancia de un correcto mantenimiento de las estrías.

RAYADOS

Obsérvese en la tabla de rayados que se adjunta, el Nº aprox. De rayas por cm. Para los distintos pasajes y obsérvese además que el nº de rayas correspondiente a III Rf es igual al del pasaje IV Rot. Gr ya sí sucesivamente: el rayado debe presentar estrías cada vez más finas, no es aconsejable estrías demasiado finas porque las mismas son demasiado frágiles

| CARACTERISTICAS DE LAS ESTRIAS | ||||||

| PASAJE | Num de | Num Total | A- B | Inclinación | Meseta | POSICION |

| Estrias x cm | D; 250mm | Grados | % | en mm. | ||

| I Rotura | 4 | 300 | 65 – 45 | 8 | 0.3/ 0.2 | D/D |

| II Rotura | 5.5 | 425 | 65 – 45 | 10 | 0.2 | D/D |

| III Rotura G | 7.5 | 575 | 65 – 45 | 12 | 0.1 | D/D |

| III Rotura F | 9 | 700 | 65 – 45 | 12 | 0.1 | F/F |

| IV Rotura G | 9 | 700 | 65 – 45 | 12 | 0.1 | D/D |

| IV Rotura F | 10.5 | 825 | 65 – 45 | 14 | 0.1 | F/F |

| V Rotura G | 10.5 | 825 | 65 – 45 | 14 | 0.1 | D/D |

| V Rotura F | 11.5 | 900 | 65 – 45 | 16 | 0.1 | F/F |

Siempre es preferible una estría demasiado gruesa en buen estado, que una estría ideal deficiente; la primera característica de las estrías es que deben estar en buen estado, todo lo que pueda decirse luego es discutible e ilusorio y no se han realizado estudios evaluativos sobre este tema.

Se tiene un sinnúmero de parámetros para variar los ángulos, los espejos o mesetas, la dimensión, la inclinación, la combinación de las estrías con los ajustes de la posición.

En una oportunidad, a pedido de un constructor se ensayaron estrías redondas y en comparación con estrías de características normales con desgaste la diferencia fue nula, inclusive en la fuerza motriz absorbida.

Hablando de los ángulos (filo y dorso) si se realiza una estría más profunda, ésta podrá evacuar mayor cantidad de producto, podría entonces tomarse para I Rot. 60º/40º y ello sería ventajoso, pero es aconsejable utilizar para todos los pasajes el mismo ángulo para evitar errores.

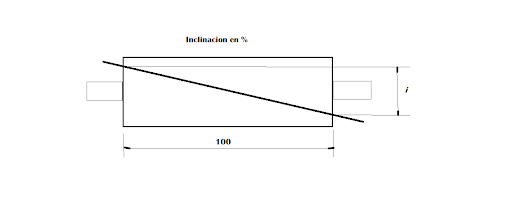

La inclinación de las estrías va a determinar el Nº de puntos de intersección en el espacio reductor, y según sea la cantidad de puntos de intersección será el tipo de trabajo realizado; se acostumbra a aumentar la inclinación,, yendo de I R y II R con 2 a 4 % y ello no cambiaría en nada los resultados; hay que evitar sí que las estrías, por escasa inclinación tiendan a engranar entre sí.

I, II y III R. hacen un trabajo de raspado, mientras que IV y V R. hacen un trabajo de cepillado.

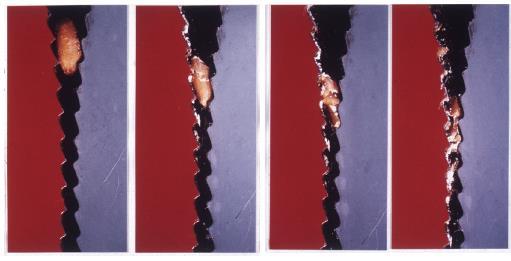

CARACTERISTICAS de la MOLIENDA SEGUN el ESTADO de los ROLLOS

Un rollo estriado nuevo produce los siguientes efectos:

a) Rasga más las cubiertas del grano.

b) Produce sémolas y harinas más sucias.

c) Se obtiene mayor cantidad de sémolas y menos cantidad de harina de rotura.

d) Trabaja menos apretado, generando menos temperatura en la molienda, lo que favorece el cernido.

En cambio con rollos estriados con desgaste se conseguirá

a) Obtención de producto más fino (semitas y harina).

b) Rasgar menos la cáscara, por lo que las sémolas serán más limpias.

c) Se reduce la producción de sémolas respecto del caso anterior.

d) El producto molido tendrá mayor temperatura, dificultando el cernido.

Esto nos demuestra la importancia de mantener el rayado en buenas condiciones, alternando el cambio de rollos en forma periódica y programada, de manera de no tener, o todos los rollos de rotura con excesivo desgaste, o todos recién estriados.

El rollo »rápido» se gasta en menos tiempo que el » lento», por lo que una alternativa válida cuando no se dispone de «pares» como repuesto, es colocar este último como rápido y en su lugar colocar uno recién rayado.

Fuente Consultada:

Tercer Curso Sudamericano de Molineria

Prof. Claude Willm Año 1988